日本从有机氢化物中提取分离出氢气直接驱动汽油车

2014-05-14 18:33:39

admin

382

据盖世汽车网2009年3月4日讯 从事氢气储藏及供给装置开发业务的Hrein Energy(总部:日本札幌)宣布,在双叶产业(Futaba Industrial)、伊藤Racing Service以及北海道大学名誉教授市川胜的协助下,借助车辆上配备的氢气发生装置从有机氢化物中提取出氢气,并掺入汽油车的进气中,成功地进行了行驶实验。这是全球首次成功地通过市售车辆上配备的氢气发生装置,从有机氢化物中提取出氢气。

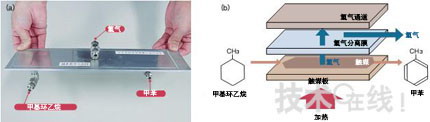

成功进行了行驶实验的车辆是改造自日产的“March”(排气量为1.2L,见下图1a)。该车配备了可利用排气系统的余热从C7H14中提取氢气,并将氢气供给发动机的氢气发生装置。

不过,此次试验车辆的主驱动力是通过汽油燃烧产生的。提取出的氢气仅以大约3~5的体积百分比混入到汽车的吸入空气中。由于氢气的燃烧性能高于汽油,因此,如果将其掺入混合气中,则可实现仅通过一般汽油燃烧所难以达到的、空燃比为25以上的稀薄燃烧。此次的试验车辆在试车道上的50~60km/h常速行驶中,成功地使燃效比仅靠汽油行驶时提高了约3成。

日产此次在试验车辆上配备的氢气发生装置的特点是,利用发动机的余热,而不使用其他能量(图1b)。不过,此次配备的氢气发生装置的容积约为3L,可生成的氢气量为每小时3m3左右,不足以靠氢气满足车辆的全部燃料需求。据说燃料电池车每小时所需的氢气量为30~50m3,要想满足这一需求,氢气发生装置必需进一步小型化。另外,如果是燃料电池车,由于燃料电池的工作温度仅为80℃左右,很难利用余热产生氢气。

另一方面,新日本石油与日立制作所联手开发出了体积小、但可从C7H14中提取大量氢气的氢气发生装置(图2)。此项开发是日本经济产业省委托给日本石油产业活性化中心的“未来型燃料高度利用研究开发”项目的一环。两公司开发的氢气发生系统为板状,由触媒板、氢气分离膜、氢气流路等构成。组合应用了新日本石油的触媒技术及日立的微型反应器(Microreactor)技术。

日立的微型反应器技术是通过形成μm级的流路,通过提高单位容积的表面积,实现反应器的小型化的。技术细节没有对外公布,但此次的反应器在深度为40μm的微细流路上,触媒采用Pt(白金)粒子。所用Pt的数量为,平均每台车辆为数g左右。氢气分离膜的作用是仅使生成的氢气从C7H8中分离,此次采用了市售的Pd-Ag(银)膜。

如果对此次开发的氢气发生装置作一评价,可以说在反应温度为300℃的条件下,C7H14的90%转化成了C7H8,*终成功地提取出相当于理论值80%的氢气。从实验结果中得知,由于此次实验是通过板状小型反应器实施的,因此,如果将多个板状小型反应器组装成容积为25L的装置,则能够供给1辆燃料电池车行驶所需的氢气。

(a)以日产汽车的“March”为原型。如果将从有机氢化物中提取出的氢气掺入汽车的进气中,由于氢气的燃烧性较高,无需改造发动机,即可实现空燃比为25以上的稀薄燃烧。由此,恒速行驶燃效可提高3成左右。(b)用于从有机氢化物中提取氢气的“车载(On Board)型脱氢反应器”(后方的圆筒状装置)。这是首次成功地通过市售车辆所配备的反应器提取氢气。

(a)以日产汽车的“March”为原型。如果将从有机氢化物中提取出的氢气掺入汽车的进气中,由于氢气的燃烧性较高,无需改造发动机,即可实现空燃比为25以上的稀薄燃烧。由此,恒速行驶燃效可提高3成左右。(b)用于从有机氢化物中提取氢气的“车载(On Board)型脱氢反应器”(后方的圆筒状装置)。这是首次成功地通过市售车辆所配备的反应器提取氢气。

用于从有机氢化物中提取氢气的小型反应器,由新日本石油与日立制作所联手开发。外观(a)为薄板状,如果投入有机氢化物环己基甲烷,则会产生氢及甲苯。内部由触媒板及氢气流路等构成(b),通过氢分离膜将甲苯与氢分离。

用于从有机氢化物中提取氢气的小型反应器,由新日本石油与日立制作所联手开发。外观(a)为薄板状,如果投入有机氢化物环己基甲烷,则会产生氢及甲苯。内部由触媒板及氢气流路等构成(b),通过氢分离膜将甲苯与氢分离。